Die häufigsten Probleme bei O-Ringen und wie man sie behebt

1. Einleitung

1. Einleitung

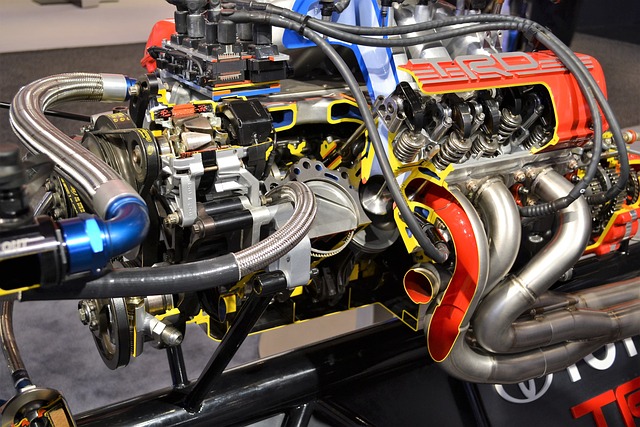

O-Ringe bestehen meist aus Gummi und haben einen kreisrunden Querschnitt. Zum Einsatz kommen sie überwiegend im Maschinenbau, in der Automobilindustrie und im Anlagenbau. O-Ringe werden bei der axialen und radialen Abdichtung gegen gasförmige sowie flüssige Medien in statischen Einsätzen eingesetzt. Die Kompression des Elastomers ist verantwortlich für die Dichtwirkung von O-Ringen.

2. Die häufigsten Probleme bei der Verwendung von O-Ringen

Durch Verdrehung oder Verwindung kann ein O-Ring beschädigt werden. Diese wiederum wird meist durch zu wenig Schmierstoff oder eine zu hohe Belastung der O-Ringe hervorgerufen. Temperatur und Druck zeichnen nicht weniger oft für Probleme mit O-Ringen verantwortlich. Ähnliches gilt für unverträgliche Medien. Nicht zuletzt führt die physikalische Überbeanspruchung von O-Ringen zu Problemen.

3. Ursachen für O-Ring-Ausfälle

O-Ring-Ausfälle verursachen Jahr für Jahr erhebliche Schäden, indem Maschinen stillstehen oder Umweltschäden entstehen. Natürlich kann der Ausfall von O-Ringen auf einem Herstellerfehler beruhen. Alterung und zu hohe oder niedrige Temperaturen zeichnen aber neben mechanischen und physikalischen Einwirkungen von außen für den Großteil aller O-Ring-Ausfälle verantwortlich. Unverträgliche Medien tun ein Übriges dazu. Wenn der Medienkontakt unzulässig ist, wird der Werkstoff entweder zerstört oder die Quellung fällt unzulässig hoch aus.

4. Probleme bei der Installation von O-Ringen

Montagefette und spezielle Öle helfen bei der Installation von O-Ringen. Außerdem beugen Rollen Verformungen vor. Scharfkantige Übergänge gilt es zu vermeiden. Schließlich darf sich kein Schmutz auf den O-Ringen ansammeln. In manchen Fällen benötigt die Installation von O-Ringen sehr viel Zeit, die man sich dann aber nehmen sollte. Andere Fälle zeigen, dass der Nuteinstich zu scharfkantig ausfällt oder eine Nutüberfüllung vorliegt. Einmal eingebaut, darf der O-Ring nicht mehr als fünf oder sechs Prozent gedehnt werden. Ansonsten reduziert sich die Schnurstärke und es kommt zu einer Verringerung der Verpressung. Die Stauchung sollte ebenfalls nicht mehr als drei Prozent des O-Ring-Innendurchmessers überschreiten, bei kleinen O-Ringen nicht mehr als fünf Prozent.

5. Probleme mit der O-Ring-Auswahl

Bei der Auswahl von O-Ringen kann es vorkommen, dass diese falsch ausgewählt wurden. Ein O-Ring-Rechner hilft dabei, das richtige Modell zu finden. Eine Schlüsselrolle kommt hierbei dem richtigen Werkstoff zu. Das Maß des Dichtspalts, die Ausführung der Nuteinstiche und die Abmessungen des O-Rings ergeben zusammen die konstruktive Gestaltung. Wenn nicht genau sicher ist, welche Größe ein O-Rung haben soll, schafft ein genormter Messkegel Abhilfe. Fünf Schlitze helfen bei der Bestimmung der Breite. Anhand der Strichnummern auf dem Konus findet man schnell die passende Größe. Alternativ gibt es eine einfache Formel zur Größenbestimmung von O-Ringen. Diese lautet: Schnittlänge ÷ 3,1415 = xx – Querschnitt = I.D.

6. Probleme mit der Kompatibilität von Materialien

O-Ringe bestehen zumeist aus Kautschuk in Verbindung mit weiteren Materialien wie Silikon, Polurethan oder Perfluor. Damit einher geht ein bestimmter Temperaturbereich. Wird dieser über- oder unterschritten, treten Probleme auf. Bei extrusionsgefährdeten Anwendungen fällt die Wahl auf härtere O-Ringe. Die Beanspruchung durch die unterschiedlichen Prozessmedien darf auch nicht außer Acht gelassen werden. Nicht zuletzt führen Quellung und Schwindung zu Beschädigungen und Problemen beim Einsatz von O-Ringen.

7. Probleme mit der Temperatur und dem Druck

Ist die Temperatur zu hoch, verhärtet sich ein O-Ring. Die Risse, die dabei entstehen, weisen mitunter in alle Richtungen. Bereits eine kurzzeitige Überhitzung führt zu deutlichen Schäden. Es gibt O-Ringe speziell für niedrige Temperaturen, die sich jedoch schneller verschlechtern als konventionelle O-Ringe. O-Ringe aus Chloropren-Kautschuk bewältigen beispielsweise eine Temperaturspanne von -40 °C bis +120 °C. Heißes Wasser und Dämpfe machen ihnen also nichts aus. Bei Mineralöl ist die Beständigkeit schon etwas geringer.

Wird der Druck auf den O-Ring zu groß, drückt dieser stärker auf die Dichtflächen und ein immer größeres Volumen des O-Rings wird in den Dichtspalt gepresst. Dadurch schält sich der O-Ring quasi ab. Durch zu hohe Temperaturen verschlechtern sich auch die Spannungswerte.

Bestimmte Einsätze wirken sich sehr belastend auf O-Ringe aus. Deshalb heißt es den Werkstoff zur Dichtung und die Schnurstärke vorab exakt zu bestimmen. In manchen Fällen hilft es, den Systemdruck zu reduzieren, was sich jedoch bei der Spaltextrusion schwierig gestaltet. Abhilfe schafft neben speziellen Elastomer-Komponenten eine Einbaunut.

8. Probleme mit der Schmierung

Zunächst müssen O-Ringe unmittelbar vor dem Einbau geschmiert werden. Dies gibt ihnen einen Schutz vor Abrieb, Quetschung oder Schneiden. Durch die Schmierung sitzt der O-Ring richtig zwischen den Oberflächen. Am einfachsten trägt man das Schmiermittel mit den Fingern oder einem Pinsel auf. Zu achten ist auf die richtige Auswahl des Schmiermittels, denn dieses sollte weder mit zu niedrigen noch zu hohen Temperaturen in Kontakt kommen. Das heißt, es muss gegen den jeweiligen Bereich, in dem es zum Einsatz kommt, beständig sein. Schmierstoffe sollten darüber hinaus wasserbeständig sein.

9. Probleme mit der Reinigung von O-Ringen

Aceton-haltige Reiniger führen unter Umständen zu Problemen am O-Ring. Der O-Ring kann dann porös werden und eine undichte Stelle im betreffenden Werkzeug erzeugen. Scharfe Kanten wirken sich ebenfalls nachteilig auf den O-Ring aus, wenn dieser wieder in den Einbauraum eingesetzt wird. Für die Nut tut es jedoch sogar eine ausgediente Zahnbürste. Wenn sie zu stark abgenutzt sind, hilft selbst eine Reinigung nur noch wenig. Dann sollte man O-Ringe zeitnah neu kaufen und austauschen.

10. Lösungen für häufige O-Ring-Probleme

Die konkrete Lösung hängt immer von dem jeweiligen Problem ab. Eine Verformung benötigt eine andere Lösung als die Rissbildung in O-Ringen. Letztere können durch ein Material abgemildert werden, welches gegen Alterung und Ozon schützt. Bei einer Verdrehung hilft es wiederum, den O-Ring einzufetten. Nach einer Explosion lässt sich zwar nicht mehr viel retten, doch helfen EAD-Werkstoffe dabei, dass sich solche Beschädigungen einfacher verhindern lassen.

Für viele Schäden ist die Spaltextrusion verantwortlich. Um diese zu vermeiden, sollten O-Ringe mit einer höheren Festigkeit und Härte den Vorzug erhalten. Als Alternative gelten O-Ringe aus Thermoplasten. Formdichtungen und Stützringe helfen zusätzlich, eine Spaltextrusion zu vermeiden. Durch eine antivulkanisierende Verstärkung wird die Formdichtung robuster.

11. Fazit

Bei Problemen mit O-Ringen hängt die Lösung stets von der jeweiligen Lage und den Umständen ab. Druck und Temperatur zeichnen für viele Probleme mit O-Ringen verantwortlich, wenn diese beiden Parameter falsch bemessen worden sind. Betrachtet man die zehn häufigsten Problemen mit O-Ringen, lässt sich ein erheblicher Anteil aller Ausfälle vermeiden, indem man den Werkstoff, den Lieferanten oder die konstruktive Auslegung an sich besser ausgesucht hätte.